Основные технические характеристики энергетического комплекса

Выработка:

- электрической энергии — 500 кВт

- тепловой энергии — 1,2 МВт

Расход древесных отходов — 510 кг/ч (влажность 20%).

Состав основного оборудования

- Бункер сушилки накопительный

- Сушилка

- Теплогенератор

- Воздухоподача теплогенератора

- Бункер-накопитель газогенератора

- Шнековый питатель

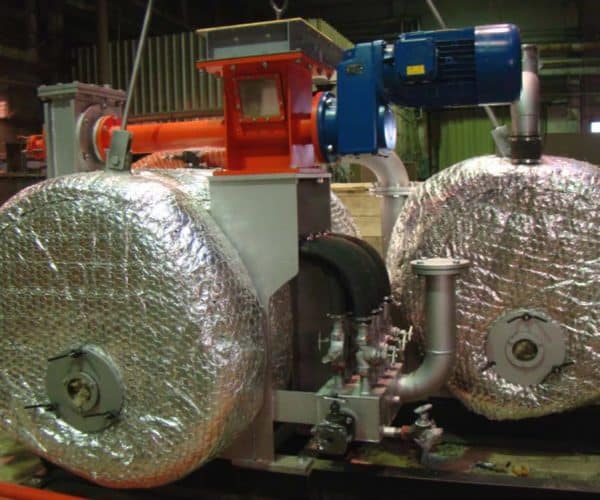

- Вихревой газогенератор

- Воздухоподача газогенератора

- Вихревой уловитель

- Газовоздушный теплообменник

- Вихревой скруббер

- Циклонная топка

- Воздухоподача циклонной топки

- Водогрейный котел

- Газопоршневая электростанция

- КИП и Автоматика

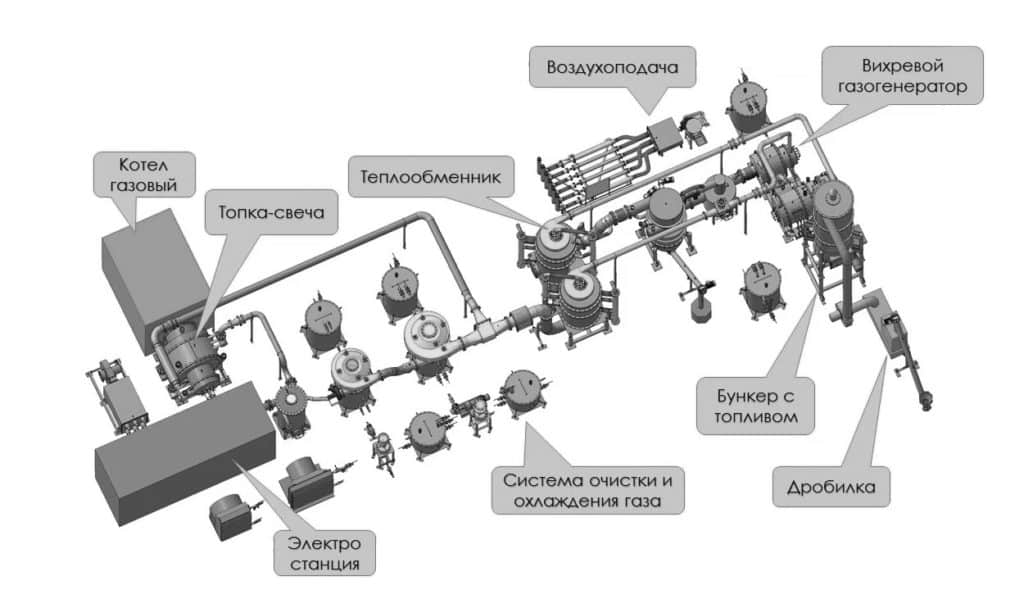

см.схему ниже

Работа газогенератора рассматриваемого энергетического комплекса основана на стадийной газификации топлива в едином горящем вихре. Вихрь проходит последовательно, без разрывов, через несколько стадий, в которых изменяются его параметры.

Изменяемые параметры вихря:

- скорость,

- температура,

- химический состав;

- размеры.

Любая из стадий процесса газификации топлива — управляемая. Для возможности управления, каждая из стадий реализуется в своей вихревой камере определенной конструкции.

Схема энергетического комплекса получения тепловой и электрической энергии из древесных отходов естественной влажности

Краткое описание схемы работы энергетического комплекса

*Примечание: Направление описания схемы: снизу-вверх, далее справо-налево.

Древесные отходы (опил, стружка) естественной влажности поступают в накопительный бункер сушилки. Откуда шнеком подаются в сушилку, где происходит их сушка до влажности 20%.

Затем подготовленное топливо поступает в накопительный бункер-питатель газогенератора и с помощью шнека-питателя подается в вихревой газогенератор.

Производительность вихревого газогенератора зависит от оборотов вращения шнека, которые регулируются частотником.

В вихревом газогенераторе происходит процесс газификации с получением генераторного газа. Для проведения процесса газификации в вихревой газогенератор с помощью вентилятора подается воздух, который выходя из вентилятора, делиться на шесть потоков.

На каждом воздухопроводе находится клапан дроссельный и измерительное устройство расхода воздуха. Перед тем как попасть в газогенератор воздух нагревается до температуры 300-350°С. Нагрев происходит в газовоздушном теплообменнике.

В последней камере газификации создана застойная зона для улавливания части золы, которая выводится из аппарата с помощью шнека.

Далее полученный генераторный газ из вихревого газогенератора поступает в воздухоохлаждаемый вихревой уловитель, где происходит последующая стадия улавливания золы. Зола из вихревого уловителя удаляется при помощи шнека.

После вихревого уловителя газ поступает в газовоздушный теплообменник, где происходит охлаждение газа и нагрев воздуха.

Затем газ с температурой 300-350°С поступает в систему очистки и охлаждения газа. Система очистки состоит их двух вихревых скрубберов и вспомогательного оборудования (бочка, гидроциклон, калорифер) для обслуживания скрубберов.

После системы очистки газ через распределительный коллектор направляется либо на электростанцию на базе ДВС, где происходит выработка электроэнергии, либо в циклонную топку, где происходит сжигание газа с последующей выработкой тепла в котле.

Выработка электрической энергии — 500 кВт, тепловой энергии — 1,2 МВт. Расход древесных отходов — 510 кг/ч (при влажности 20%).

Однако, производительность энергетической системы можно снизить, уменьшив количество подаваемого в газогенератор топлива. Как следствие — уменьшиться количество вырабатываемого генераторного газа. А, это, в свою очередь снизит выработку электрической и тепловой энергии.

Но, при сохранении количества подаваемого в реактор газогенератора топлива, можно получать, например, не 500, а 200 кВт электрической и не 1.2 МВт, а 1.6 МВт — тепловой энергии, соответственно. А, это значит, что установка позволяет регулировать получение необходимой энергии.