Проект модернизации газовой котельной зерноперерабатывающего предприятия подразумевает перевод котельной на генераторный газ, получаемый из отходов производства (в данном случае — зерновой лузги). При этом, рассматривается вариант частичной или полной замены покупного природного газа, на генераторный газ, вырабатываемый из отходов зернопереработки.

Кроме того, проект преследует цель — повышение эффективности зерноперерабатывающего предприятий за счет снижения затрат на производство тепла, пара и утилизацию отходов производства.

В качестве источника газа в проекте использован вихревой газогенератор — ВГП — вихревой газогенераторный предтопок.

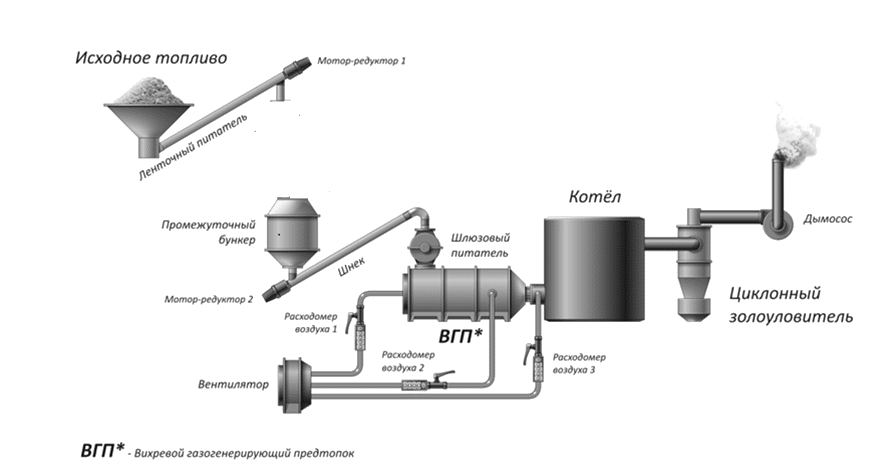

Схема модернизации котельной предприятия при переводе на генераторный газ

Описание процесса работы модернизированной котельной

Исходный материал – зерновая лузга пневмотранспортом подается в приемочный бункер объемом 1,5 м3. Из бункера с помощью механического побудителя лузга ссыпается в питатель шлюзовый типа Ш5-20 РНУ.

Из шлюзового питателя материал дозируется в шнек. На выходе из шнека образуется пробка из транспортируемого материала, что предотвращает выбивание генераторного газа в приемочный бункер. Шнеком материал подается в газогенератор.

В газогенератор с помощью вентилятора ВИР 200-6,3 подается воздух. Воздух, выходя из вентилятора, делиться на три потока. На каждом воздухопроводе находиться клапан дроссельный Дх-125 с МЭО и измерительное устройство расхода воздуха – сопло Виташинского. Перед тем как попасть в газогенератор воздух нагревается до температуры 100-150 ºС в специальных рубашках газогенератора.

В газогенераторе процесс газификации происходит в вихревом потоке. Температурный режим газификации 500-600 ºС в реагентной камере газификации. В стабилизационной камере газификации — 600-700 ºС.

С данной температурой газ выходит из газогенератора в трубчатый газо-водяной теплообменник, который доводит температуру генераторного газа до 350 ºС.

Вся зола топлива и частично недогоревшие частицы выносятся из газогенератора и теплообменника вместе с генераторным газом. Запыленность газа после газогенератора составит 10-15 г/м3. Генераторный газ поступает в золоуловитель типа БЦ-259, где происходит улавливание золы и недогоревших частиц.

Далее газ с температурой 300-350 ºС по теплоизолированному газопроводу направляется при растопке газогенератора на продувочную свечу, а при работе его — на горелочное устройство. Переключения генераторного газа на продувочную свечу или на горелку осуществляется тремя дроссельными клапанами ДП-259 с МЭО.